让任意设备随时随地访问您的3D/XR应用!

数字孪生与智能制造相关概念的关系

数字孪生,说直白一些,其实也是一种理念、模式或机制,相对于CPS似乎更加能够引起大家的共鸣,这都是可以利用和引导大家发展的。对数字孪生的看法,也应该抱着一种开放的态度,这不是谁家的自留地,也不是单靠某几家就可以搞出来的,因为这本就不是一个具体的东西,只有百花齐放才能够落地结果。

(1)数字孪生与工业互联网的关系

数字孪生是闭环CPS过程的典型体现,具有“虚实同步、以实融虚、以虚控时”特点,工业互联网/工业互联网资源状态及控制的泛在化基础设施能力是支持数字孪生得以实现的基础,同时数字孪生也是工业互联网平台贯通软硬环节的有效支撑。数字孪生所强调的物理实体的状态数据采集,尤其是实时的数据采集,就与当前工业互联网发生了密切的关系。即使在没有工业互联网之前,我们对于物理实体也总是想办法通过各种传感器来进行数据采集,只是比较繁琐,可能实时性也不够,更别说实现对物理实体指令驱动下干预运行的功能。因此对于工业互联网来说,从基础设施的角度,应该尽量的统一标准,否则的话也只是一种理念,看起来也很美好,其实很难做。当国内沉浸于智能制造和工业4.0的宏大理念的时候,其实不管是德国还是美国,都在发展工业互联网标准,比如德国为资产设备所施加的管理壳,或者提出的与实体相对应的代理AGENT,个人认为这才是应该我们认真注意的,否则又是在建空中楼阁,或者寄希望于单打独斗的建平台对抗国外的整个体系。

(2)数字孪生与建模仿真的关系

数字孪生的目标建立实现与物理实体安全相对应的数字孪生�体,并在此基础上实现双向的数据采集和干预控制,强调的是闭环控制关系,但这个过程在实际中没有必要完全具备或其实也不能够一蹴而就。数字孪生的发展是随着技术进步而演进的,从而使得之前的一些想象有了变成现实的可能。比如我们在建模与仿真过程当中,我们需要对模型进行验证和校验,也许以前我们只是对所建的模型进行与实体相对应的某些特点的教研与验证,那随着技术手段的发展,我们越来越可以对模型对于实体的完全映射进行探索。我认为建模与仿真其实是对物理实体的单向预测分析,虽然能够走到这一步,也已经很不容易了,我们大量的CAE软件就是在做这些事情,但数字孪生所强调的是闭环关系,其核心在于对物理实体的实时干预执行,在工业互联网以及TSN等实时性的数据采集和控制技术的支持下,实现对物理实体的闭环控制也就有了可能。建模仿真的目的是为了评估,评估的目的是为了预测,预测的目的是为了决策,决策的目的是为了优化,优化的目的是为了实现对实体的纠偏干预,从而实现闭环的数字孪生控制,从这个角度来说,当前的建模与仿真也需要大踏步的前进,从离线走向在线,从软件为主走向软硬一体融合。

(3)数字孪生与工业软件或工业APP的关系

这两个本来不是一个维度的东西,数字孪生是从一个回路的角度所描述的闭环系统。但数字孪生闭环回路当中的决策分析环节,即体现为数字孪生体,一般都是以软件的形式作为展现载体。从这个角度来说,数字孪生体也是工业软件的一种,但就数字孪生来说,其本质上是扩展了工业软件的范围与内涵。同时,数字孪生体的本质是决策,如果只是局限于认为三维形式的产品或产线仿真推理分析才是数字孪生体,其实也是有失偏颇��的。

数字孪生体其核心功能是基于知识经验沉淀的推理分析,内嵌了机理或者决策模型。比如我们经常见到的仿真分析系统,包括较为抽象的生产运营管理决策工具,都是常见的数字孪生体。由于数字孪生体直指企业工艺优化或者运行管理的决策,必须具备深厚的专业领域知识以及生产管理经验,其技术复杂度和开发的难度都是非常高的,我们一般说工业软件难以开发,更多的味道就在这个里面。

工业APP是在工业互联网语境下提出来的,通过建立工业互联网平台形成工业软件系统或模块的互操作机制。这种语境下的工业APP其实并不追求大而全,更多的是像一种插件一样,通过类似工业现场所用的各种总线那种概念的业务总线/中台和数据总线/中台的事件驱动与数据服务的方式,能够通过配置即可实现与其他工业APP的集成和互操作,从而形成支持业务运行的动态可重构系统。这种工业APP与传统的相对独立的工业软件是不一样的,是工业软件的一种新型形态。那种基于传统的工业软件,如MES、ERP等,通过云化就号称是工业APP,其实还是比较勉强的,也不是工业互联网语境下的工业APP的真实意思。所谓的工业互联网平台的核心应该是在这个方面,就是形成类似工业操作系统的一个平台,但是这方面现在看来其实还有很长的路要走的。

工业软件是产品研发过程中知识经验的软件物化,是工业APP所强调的服务化特点的源头支撑。数字孪生闭环过程中的数字孪生体是工业软件的重要体现方式,体现了对物理对象的几何、物理、行为、规则及约束的多维、不同粒度的多空间、推进演化/实时过程/外部干扰的多时间等尺度的综合

一般我们说某个企业能够在市场上长期立足更多的其实是在说都企业有自己的know-how,也就是知�识,而这种知识更多的是体现在工艺人员的头脑或者经验中,比如我们经常提的大国工匠,其实更多的说的存在他们头脑中的经验知识。这些知识经验一般都是比较模糊的,想要把它提炼出来变成一个软件形式,其中最核心的就是建模,分析问题的内涵、表达问题的关联因素及其关系,描述这个问题的求解推理方式。

应该说企业在长期的发展过程当中大多并没有相关的工业软件,更多的是依靠人,有经验的人来来开展这个事情,但其实已经做得挺不错了或者有效的支撑了我们制造业的发展,解决了很多问题或者支撑了企业的工艺发展。虽然人具有最大的柔性,但这种局面也说明,可能在很大程度上面向实际问题的解决,其实并不是或需要那么精密,或者说在精确性上面来说一定要如同计算机的精密、精准的定量计算那样。其实这里面也暴露了一个最简单的道理,就是很多工业问题,可能最好的方式是只需要花20%的精力就能解决80%的问题。说这个呢,主要是想表明一下,工艺的建模,也应该本着这个目的,也未必一定要需要等到,好像所有的原理机理一定要彻底的清楚明白和表征,完全的精准的,精确的定量,才能够进行和开展,这应该是解决实际问题的一种可行的思路。这也是数字孪生发展的应有之义。

而对于企业来说,这些有知识和经验的,老工人或老师傅应该是企业的宝贵财富,记得之前有人提过进行智能制造好像就是机器换人,好吧,如果就算是做了这个事情,把人换下来之后来做啥?这是最关键的,就是要想办法把这些人的知识和经验能够物化地沉淀下来,虽然自动化做到了一部分,但自动化所物化或沉淀其实更多的还是一种简单的知识经验的沉淀。

(4)数字孪生与MBSE/数字主线的关系

基于模�型的系统工程(MBSE)是实现全生命周期集成研发的核心思想,数字化孪生体将促进建模、仿真与优化技术无缝集成到产品全生命周期的各个阶段,也是面向加工、装配等DFX技术发展的重要使能基础,是推动MBSE核心思想发展的重要着力点。数字主线是从过程业务数据驱动的角度实现全生命周期集成的重要技术,从狭义角度而言,为全生命周期各阶段业务模型的处理提供数据衔接传递支持,从广义角度而言,为整个全生命周期链条提供统一的信息模型规范支持,是数字孪生体在不同尺度上的数据获取与分析方面的具体体现,是数字孪生闭环控制模型的重要支撑。

而对于数字主线来说,一般认为是面向全生命周期集成的产品模型在各阶段演化利用的沟通渠道,一般认为数字主线是依托于贯穿产品全生命周期的业务系统的,而这个业务系统是可以认为是广义上的CPS的。其实感觉这种区分是对一个CPS当中分析推理决策模型的内部细分,因为数字孪生体所代表的模型本来就是一个广义的复杂模型,总体模型内部也是可以分成多个小模型的,彼此之间具有关联(比如生产中的数字孪生体,这个模型应该是综合包括产品模型和装备模型的,这些状态融合在一起,才能够有效的分析推理决策产品的实时实际状态的),数字主线就是将这些小模型之间的关联关系进行明确和提供支持。因此从全生命周期这个广义的角度来说,数字主线是属于面向全生命周期的数字孪生体的。从另外一个角度来说,数据主线所依托的业务系统,在面向全生命周期的过程范畴,也可以视作是一个CPS闭环过程,就是所谓的系统之系统的CPS,其实从广义的角度来说,这也是一个数字孪生过程。

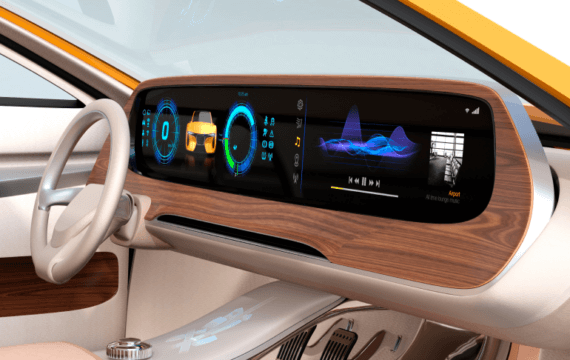

实时渲染为数字孪生落地推波助澜

XR计算和存储上云是技术演��进的必然方向,CloudXR实时渲染将为数字孪生推波助澜,5G时代的数字孪生将以CloudXR+便携终端为基础,也将推动软硬件的创新性升级,解决实际落地难点,为数字孪生应用带来更普惠的价值。

将基于游戏开发引擎(Uni t y、 U E 4等)制作的超高清可交互三维可视化应用内容进行云端计算渲染,并通过网络及串流技术,实时推送到终端。满足广大用户随时随地跨终端、可交互、超高清、沉浸式的访问需求。

运行在3DC AT实时渲染云的应用内容,无需下载安装,可灵活嵌入数字孪生平台,支持海量用户安全访问,自动负载均衡和伸缩扩容。

热门标签

资讯分类

最新资讯

瑞云科技受邀参加职教国培活动,分享瑞云AI赋能教学新路径

2024-10-31

向新而行,以质致远!动画电影媒体团到访瑞云科技交流学习

2024-10-31

喜报 | 瑞云科技荣获最佳人工智能企业创新奖!

2024-10-24

3DCAT亮相2024中国国际消费电子博览会,引领AI潮流

2024-10-24

邀请函|3DCAT邀您莅临2024青岛国际人工智能创新应用博览会

2024-10-15

活动回顾 | 「瑞云AIGC多模态大模型系统:以新质生产力引领构建教育新格局」圆满结束

2024-09-30

直播预告 | 瑞云AIGC多模态大模型系统:以新质生产力引领构建教育新格局

2024-09-24

Unity在车机HMI行业的应用:从交互设计到智能驾驶

2024-09-19