新闻资讯

3DCAT实时渲染云平台

让任意设备随时随地访问您的 3D/XR 应用!

在数字化浪潮的推动下,各行各业都在探索如何利用前沿技术提升效率和创新能力。水利行业,作为国家基础设施的重要组成部分,也在积极拥抱变革。数字孪生技术作为连接物理世界与虚拟世界的桥梁,正在为水利行业带来革命性的变革。

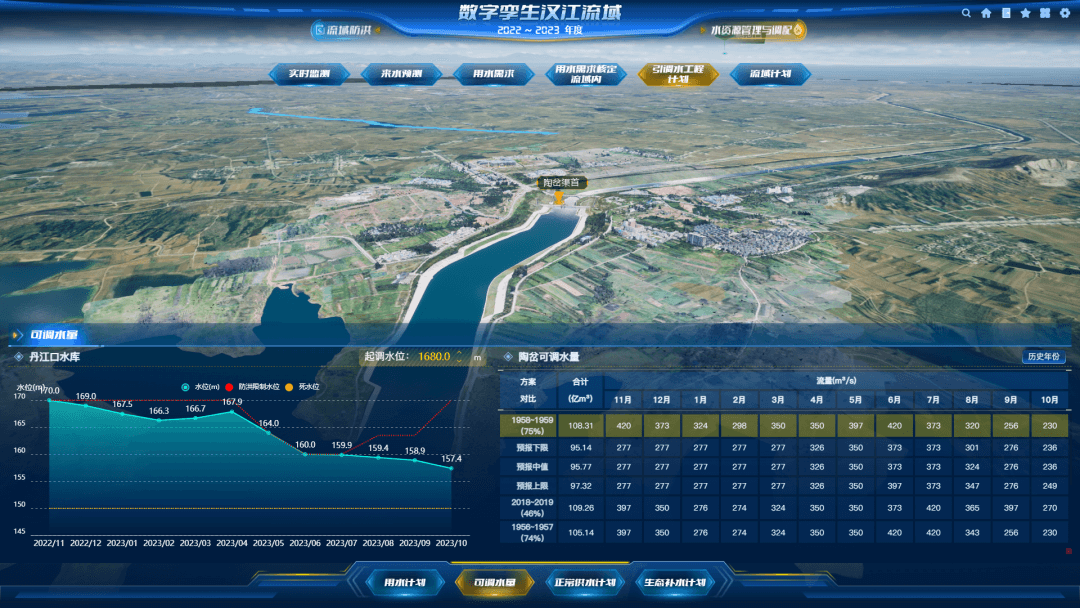

01 数字孪生汉江:智慧水利的新探索

作为治江事业重要技术支撑单位,长江设计集团正积极进行数字孪生流域建设的探索与实践,致力赋

2024-03-21

随着数字化转型的深入推进,城市管理面临着越来越多的挑战和机遇。如何利用新一代信息技术,实现城市的高效运行、优化决策、创新服务,成为城市管理者的迫切需求。在这样的背景下,数字孪生技术应运而生,为城市管理带来了新的思路和方法。

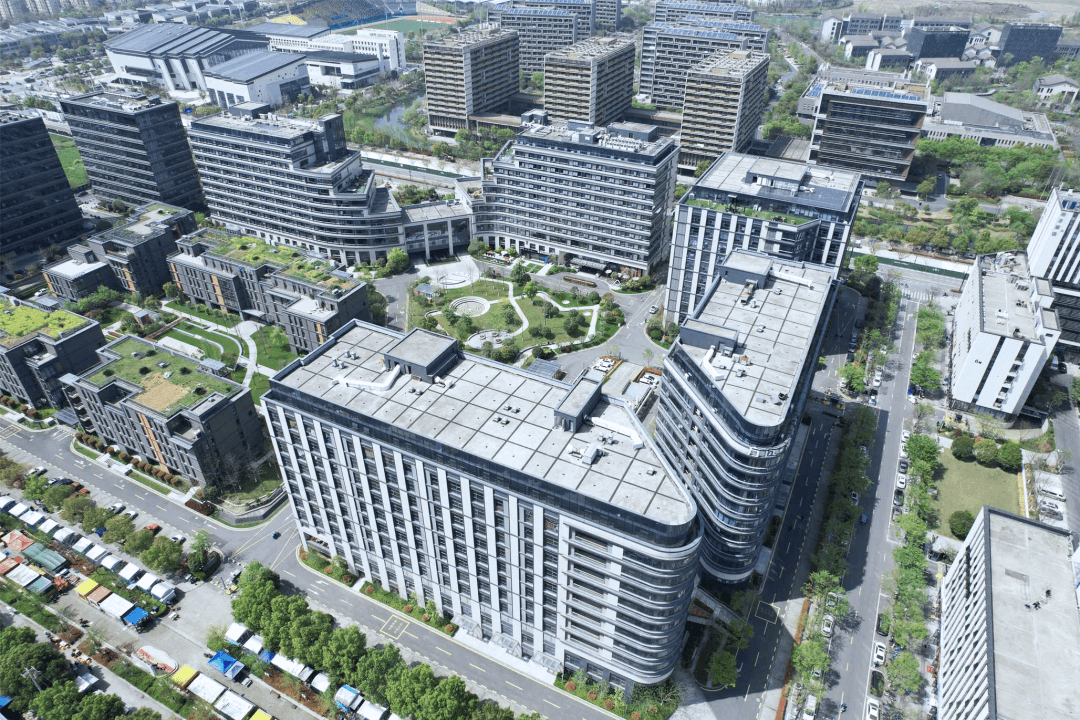

杭州市海智中心位于杭州市余杭区,以大数据、云计算、元宇宙、新能源、智能制造、生物医药为产业导向,园区总投资10亿元,

2024-03-12

数字孪生,是一种利用物理模型、传感器数据、运行历史等信息,在虚拟空间中构建实体对象或系统的精确映射,从而实现对其全生命周期的仿真、优化和管理的技术。数字孪生可以应用于各个领域,如工业制造、智慧城市、医疗健康、教育培训等,为提升产品质量、降低运营成本、增强服务效能、创造新的价值提供了强大的支撑。

随着数字化转型的加速,数字孪生也成为了政府

2023-11-06

2023年10月27-28日,由SCSS中国智慧城市建设投资联盟、数字孪生网联合主办的''第三届数字孪生城市建设与产业发展论坛''于深圳召开。论坛邀请到众多政府单位代表、专家学者、头部集成商及知名企业家代表参与,共同分享经验、交流观点、寻求合作。

深圳市瑞云科技股份有限公司(下文简称“瑞云科技”)受邀出席本届论

2023-10-30

数字孪生是指通过物理世界和虚拟世界的数据交互,实现两者的高度一致性和动态同步的技术。数字孪生可以为城市治理、智慧园区、工业制造、医疗健康等领域提供全面的数据分析和决策支持,是实现中华民族伟大复兴的重要基础。

随着数字孪生、元宇宙、虚拟数字人等场景逐渐走向现实,高质量的场��景渲染和人机交互离不开数据与算力的支撑。

使用三维建模技术构建出的虚拟

2023-10-08

随着信息技术的快速发展,公安系统面临着数字化改革的机遇和挑战,需要利用大数据、云计算、人工智能等新技术,提升公安业务的效率和质量,构建智慧公安的新模式。

在这个背景下,杭州市某公安数字孪生可视化平台的建设尤为引人注目。该平台由瑞云科技旗下的3DCAT实时渲染云携手合作方打造,集合了数字孪生技术和实时渲染云的强大优势,为公安部门的数字化转

2023-08-21

为了促进 数字孪生技术的发展和应用,易知微与数字孪生世界企业联盟联合众多行业专家以及多家业内企业共同编写了《数字孪生世界白皮书(2023)》。该白皮书从数字孪生的综述、应用架构、核心技术、新型技术成果和重点行业应用等方面,全面系统地介绍了数字孪生世界的概念、价值、发展趋势、技术体系、应用场景,为产业界提供了参考借鉴和指导意见。

2023-07-13

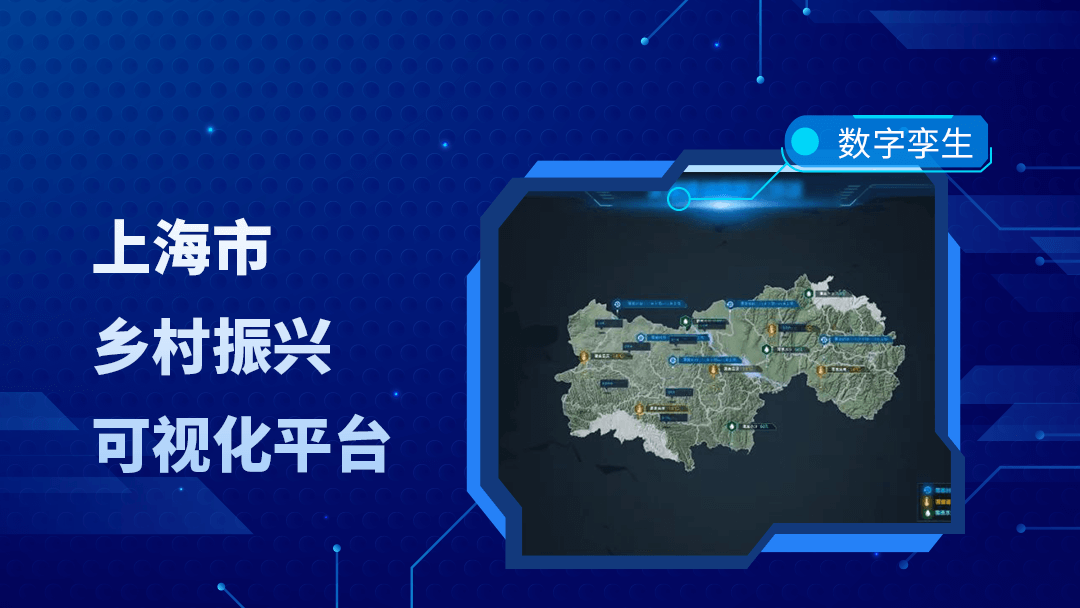

乡村振兴是党的十九大提出的重大战略,是实现中华民族伟大复兴的重要基础。上海作为超大城市,如何推进乡村振兴,让乡村成为城市发展的重要支撑和生态屏障,是一项重大课题。

为了全面展示上海市乡村振兴的成果和规划,惟亚(上海)数字科技有限公司(下文简称“惟亚科技”)打造了上海市乡村振兴可视化平台,该平台以地图为基础,集成了上海市乡村振兴的各项

2023-05-08

近年来,数字孪生技术迎来快速发展机遇期,并逐步纳入国家发展战略体系,推动了制造业向智能制造(又称工业仿真)的方向发展,制造企业纷纷涌向数字孪生的浪潮中。

然而,传统 数字孪生将应用部署在本地,机器繁重不安全且不利于多终端协同使用,如何打造极度轻量化且一站式部署的数字孪生智能制造平台,仍然是一个严峻的挑战。

为解决以上难题,推进“智

2023-02-01

近年来,随着大数据、 数字孪生、云计算、人工智能等技术的飞速发展,数字化浪潮席卷全国各地公安系统。2022年全国公安工作会议中也提到,数字化改革是推动公安工作创新发展的大引擎、培育战斗力生成新的增长点。

随着数字警务、智慧公安战略的深入实施,我国的城市管理及公安机关的警务管理也逐渐向着数字化、智能化的形态发展。

为推进“智慧警务”

2023-01-20

热门标签

元宇宙Omniverseue4实时渲染技术应用云流化虚拟仿真云CloudXR智慧教育专题赛5G应用征集大赛虚拟展厅云车展虚拟仿真开放共享云vrcloud AR云ARcloud vr实时渲染实时3D可视化数字孪生内容流送虚拟仿真3D实时渲染云流送技术云流送像素流送3DCAT品牌动态NVIDIA与3DCAT实时云渲染合作

资讯分类

最新资讯

虚幻引擎 5.4 正式发布!看看有哪些新功能?

2024-04-25

邀请函|3DCAT实时云渲染亮相2024中国石油石化信息技术交流大会

2024-04-22

瑞云科技郑海彬在GDCC大会发表演讲:AI重塑创意产业未来

2024-04-12

Enscape 4.0正式版发布!都有哪些新功能?

2024-04-11

响应国家以旧换新号召,3DCAT虚拟仿真软硬一体方案推动设备革新

2024-03-28

更新日志|3DCAT私有云全新升级!支持自适应码率!

2024-03-28

Unity借助如何Pixyz插件实现工业模型的支持能力?

2024-03-25

算力革命来袭!3DCAT实时云渲染如何成为新质生产力�的践行者

2024-03-22